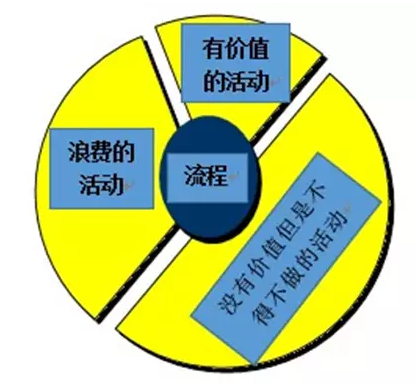

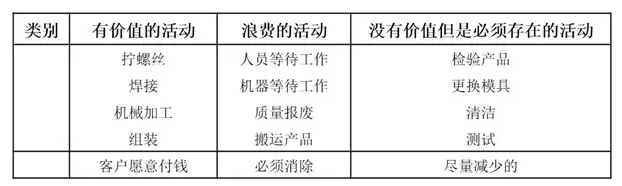

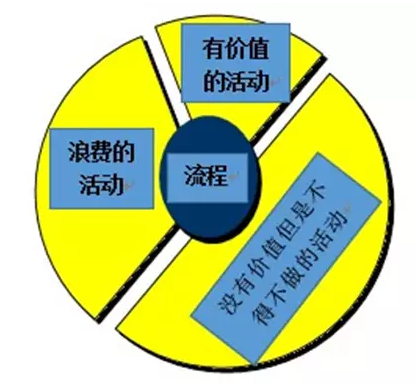

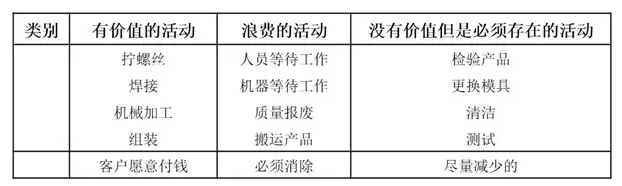

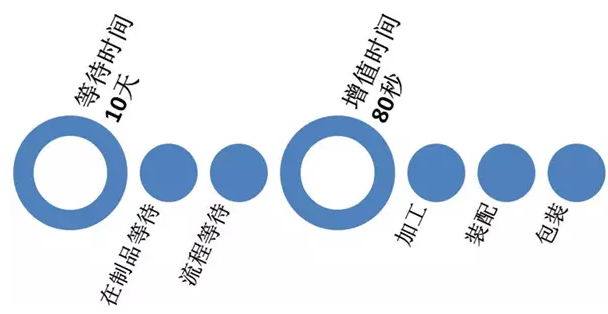

№ӨҳI(yЁЁ)ҙу”ө(shЁҙ)“ю(jЁҙ)КЗӮҖҙуМ–іЯҙзөДТВ·ю ОТӮғЛЖәхПЭИлБЛҙу”ө(shЁҙ)“ю(jЁҙ)”ө(shЁҙ)“ю(jЁҙ)Ҫ№‘]°Y�����Ј¬·ЗіЈјұУЪҸД№ӨҳI(yЁЁ)ҙу”ө(shЁҙ)“ю(jЁҙ)ҫрИЎҪрөV��ЎЈИ»¶ш��Ј¬ҢҚлHЙП��Ј¬№ӨИЛЙнЯ…әЬ¶аөДРЎ”ө(shЁҙ)“ю(jЁҙ)�Ј¬ЦұҪУӣQ¶ЁБЛТ»ӮҖЖуҳI(yЁЁ)өДР§ВКЎЈәЬәҶҶО�Ј¬®aЖ·өДғrЦөУЙҝН‘фӣQ¶ЁөДЈ¬¶ш®aЖ·өДғrЦөҪMіЙ���Ј¬„tКЗУЙБчіМӣQ¶Ё�����ЎЈБчіМЦРҙжФЪЦшҙуБҝөДЎ°РЎ”ө(shЁҙ)“ю(jЁҙ)Ўұ��Ј¬ХэКЗЖуҳI(yЁЁ)®aЖ·ХжХэөДғrЦө�ЎЈ ®aЖ·КЗНЁЯ^БчіМІЕДЬМṩҪoҝН‘фөД��ЎЈҸДФӯІДБПөҪіЙЖ·өДБчіМЦР����Ј¬ҪӣЯ^БчіМАпГжөДёч·NёчҳУөДҷCЖчәНИЛөД»о„УЦ®әуЈ¬ҢҚ¬F(xiЁӨn)БЛҸДФӯІДБПөҪҝН‘фРиТӘөД®aЖ·өДғrЦөөДёҪјУ��Ј¬¶шҝН‘фФёТвһйЦ®ё¶еXөДБчіМЦРөД»о„У��Ј¬ІЕКЗУРғrЦөөД»о„У��ЎЈө«КЗФЪБчіМЦРЈ¬іэБЛУРғrЦөөД»о„УЦ®Нв���Ј¬ЯҖҙжФЪЖдЛығЙ·N»о„У����Ј¬Т»·NКЗјғҙвөДАЛЩM�Ј¬Т»·NКЗлmИ»ӣ]УРғrЦөө«КЗІ»өГІ»ЧчөД»о„УЎЈИзҲD1ЛщКҫ���ЎЈЯ@КЗөдРНөДҫ«ТжЙъ®aЛјПл�ЎЈ

ҲD1 ®aЖ·БчіМ ФS¶аАЛЩMөД¬F(xiЁӨn)Пу�����Ј¬ЖдҢҚФЪЙъ®aТ»ҫҖ¶јКЗёч·NёчҳУЛҫҝХТҠ‘TөДЎ°РЎЎұ”ө(shЁҙ)“ю(jЁҙ)��ЎЈұИИзХfЈәҶT№ӨЙП°аәуөИҙэФӯІДБПөД•rйgКЗ¶аЙЩ·ЦзҠ�����Ј¬өИҙэҷCЖч·Җ(wЁ§n)¶ЁЯ\ЮDЖрҒнөД•rйgКЗ¶аЙЩ·ЦзҠ���Ј»°бЯ\№ӨөДҫЯуw°бЯ\ҙО”ө(shЁҙ)�����Ј¬ҫЯуwҫалx�����Ј¬әДЩM•rйg¶јКЗРиТӘҝј‘]өДҶ–о}����Ј»Ччһй№ӨИЛ�����Ј¬ЦШЈЁchongЈ©№ӨУРИұПЭөД®aЖ·өДҫЯуw”ө(shЁҙ)Бҝ����Ј¬ЦШ№ӨәДЩMөДҫЯуw•rйgЈ¬ЦШ№ӨУГөфөДОпБПөД·NоҗәН”ө(shЁҙ)Бҝ�Ј»З°ГжөДБчіМёЙөДМ«ҝмЈ¬әуГжөДБчіМҷCЖчІ»ҪoБҰ�Ј¬ғЙӮҖБчіМЦ®йg¶СЖрБЛРЎЙҪТ»ҳУөИҙэЙъ®aөД®aЖ·өДҫЯуw”ө(shЁҙ)БҝЈ»Һм·ҝАпГжөДФӯІДБПөДҫЯуw”ө(shЁҙ)Бҝ���Ј¬іЙЖ·өДҫЯуw”ө(shЁҙ)Бҝ�Ј»ҸS·ҝМ«ҙуЈ¬ҸДЯ@Е_ҷCЖчөҪБнНвТ»Е_ҷCЖчёфЦшҺЧК®ГЧөДҫалx�Ј¬®aЖ·ФЪғЙЕ_ҷCЖчЦ®йg°бҒн°бИҘЈ»ЛНШӣ№ӨГҝМм¶јТӘНщ·өҺЧ№«АпФЪЬҮйgАпГж�Ј¬ЧЯБЛәГҺЧИfІҪЈ¬Я@ТІКЗРЎ”ө(shЁҙ)“ю(jЁҙ)����ЎЈ

ұн1 Иэ·NІ»Н¬өДғrЦөБчіМ ФЩјҡ»ҜТ»ьcЈ¬ФЪТ»ӮҖҷCЖчЙПГжЙъ®aБЛҺЧ·NІ»Н¬өД®aЖ·����Ј¬ГҝӮҖ®aЖ·¶јТӘёь“QІ»Н¬өДДЈҫЯЈ¬ёь“QБЛ¶аЙЩҙО�Ј¬ГҝҙОУГөфБЛ¶аЙЩ•rйgЈҝёь“QәуһйБЛХ{ХыДЈҫЯәДЩMөД•rйg����Ј»һйБЛХ{ХыДЈҫЯ¶шФҮЧцөД®aЖ·өД”ө(shЁҙ)БҝЈ»Йъ®aөД®aЖ·ДГөҪЩ|БҝҷzңyІҝйTЧчКЧјюңyФҮФЩ·ҙрҒ»ШҒнәПёсөДҪY№ыөД•rйg����ЎЈ ёч·NёчҳУөД”ө(shЁҙ)“ю(jЁҙ)ИзН¬НфСуҙуәЈЈ¬ө«КЗЖуҳI(yЁЁ)өД№ЬАнҢУ…sҝҙІ»өҪ��Ј¬ТтһйЛыӮғҝҙөҪЦ»КЗШ”„ХөД”ө(shЁҙ)“ю(jЁҙ)Ј»ЬҮйgөД№ӨИЛӮғұ»”ө(shЁҙ)“ю(jЁҙ)СНӣ]Цш…sәБҹoёРУX�����Ј¬Ттһйӣ]УРИЛёжФVЛыӮғ��Ј¬Я@Р©”ө(shЁҙ)“ю(jЁҙ)өҪөЧТвО¶ЦшКІГҙ�Јҝ л[ІШөД№ӨҸSЕcл[ұОөД”ө(shЁҙ)“ю(jЁҙ) ГАҮшГЧАХПИЙъ���Ј¬1992бҳҢҰЖуҳI(yЁЁ)ӣ]УРұ»ХJЦӘөҪөДіМРт�����Ј¬·QЦ®һйЎ°л[ІШөД№ӨҸSЎұ���ЎЈ И»¶шЦұөҪҪсМмЈ¬Я@ҳУөДЎ°л[ІШөД№ӨҸSЎұЯҖФЪЖуҳI(yЁЁ)ЦРҙуБҝЦРІ»Фшұ»°l(fЁЎ)¬F(xiЁӨn)�����ЎЈ БчіМЦРҙжФЪөДҙуБҝАЛЩM����Ј¬Н¬ҳУҝЙТФҝҙЧчКЗҙуБҝөДӣ]УРНЪҫтіцҒнөДБчіМғrЦө���Ј¬¶шЯ@Р©ғrЦөЈ¬ҝЙТФҝҙЧчКЗҳӢіЙБЛТ»ӮҖл[РО№ӨҸS��ЎЈәуГжУРТ»ӮҖАэЧУҝЙТФҝҙөҪ�Ј¬ФӯҒн10МмөД®aіц•rйgЈ¬Из№ыНЁЯ^БчіМёДЙЖ���Ј¬ҝs¶МөҪ2Мм���Ј¬ҫНөИУЪФӯҒн10МмөД®aіцЈ¬ФЪН¬ҳУөД•rйgАпГж·ӯБЛ4·ӯ�����Ј¬әОЦ№КЗ¶аБЛТ»ӮҖ№ӨҸSДШ�Јҝ әЬ¶ал[ұОөД”ө(shЁҙ)“ю(jЁҙ)Ј¬ұИИзХf����Ј¬ГҝӮҖ®aЖ·ҷzтһөД•rйgЈ¬Н¬Т»ӮҖК§Р§ДЈКҪ����Ј¬ФЪІ»Н¬өДЙъ®aБчіМұ»ЦШҸНҷzтһөДҙО”ө(shЁҙ)���Ј»ЧчЗеқҚУГөД•rйgЈ¬ІБКГ®aЖ·»тХЯҷCЖчөД•rйg�Ј¬Я@Р©ТІҪy(tЁҜng)Ҫy(tЁҜng)КЗАЛЩMөД¬F(xiЁӨn)ПуҺ§ҒнөД”ө(shЁҙ)“ю(jЁҙ)ЎЈ ¬F(xiЁӨn)ФЪЖуҳI(yЁЁ)·ЗіЈҳ·УЪЙПЧФ„У»ҜЙъ®aҫҖ��Ј¬ЖдҢҚЧол[ұОөДАЛЩM”ө(shЁҙ)“ю(jЁҙ)ДӘЯ^УЪЧФ„У»ҜЯBАm(xЁҙ)Йъ®aФOӮдАпГжөД”ө(shЁҙ)“ю(jЁҙ)����Ў��ЈҝҙЖрҒн��Ј¬Т»Юф°ҙвo���Ј¬ҷCРөКЦҠAЖр®aЖ·�����Ј¬·ЕФЪҷCЖчЙПГж�����Ј¬И»әуҷCЖчй_КјјУ№Ө�����Ј¬ГҝМмҷCРөКЦҠAЖрҺЧЗ§ӮҖ®aЖ·����Ј»»тХЯЧФ„У»ҜөДӮчЛНҺ§°С®aЖ·ЛНөҪЯ@АпЈ¬ЛНөҪДДАп�����Ј¬ГҝМмЛНЙПҺЧИfӮҖ®aЖ·���Ј»ёьёЯјүөДКЗAGVРЎЬҮ��Ј¬НПЦшОпБПФЪЬҮйgАпЕЬҒнЕЬИҘ��Ј¬Т»МмЕЬӮҖҺЧК®МЛ��ЎЈ И»¶ш��Ј¬І»№ЬКЗИЛФЪӮчЛНЯҖКЗҷCЖчФЪӮчЛН���Ј¬І»№ЬКЗҷCРөКЦЙППВБПЈ¬ЯҖКЗИЛ№ӨЙППВБП�Ј¬Из№ыКЗАЛЩMөД„УЧч��Ј¬ДЗГҙ¶јІ»КЗУРғrЦөөД№ӨЧч����Ј¬¶шҫ«ТжЛјПлҢҰУЪАЛЩMөДёЕДо¶ЁБxАпГж�����Ј¬°бЯ\ЎӘКЗ¶ЁБxһйАЛЩMөД����ЎЈ Я@Р©”ө(shЁҙ)“ю(jЁҙ)ТІ¶јКЗҫ«ТжРиТӘөД”ө(shЁҙ)“ю(jЁҙ)��Ј¬¶јКЗҝЙТФБҝ»ҜАЛЩMөДҫ«Тж”ө(shЁҙ)“ю(jЁҙ)�ЎЈЯ@Р©”ө(shЁҙ)“ю(jЁҙ)Ј¬ІЕКЗ№ӨИЛәНЖуҳI(yЁЁ)оIҢ§ХЯӮғ‘ӘФ“ҢҚҢҚФЪФЪ����Ј¬•r•rҝМҝМРиТӘИҘ№ЬАнәНкPРДөД”ө(shЁҙ)“ю(jЁҙ)ЎЈ 1%өДФцЦө•rйg�����Ј¬ЖдЛы•rйg№ӨҸSФЪҝХЮD јғҙвөДЙъ®a•rйg��Ј¬ТІјҙ®aЖ·ФцЦөөД•rйgФЪХыӮҖБчіМХјУРұИАэ·ЗіЈРЎЈ¬І»өҪ5%�����Ј¬УРөДІ»өҪ1%��Ј»ҙуБҝөДБчіМ•rйg�����Ј¬КЗУЙУЪР§ВКөН�����Ўўӣ]УРУӢ„қЙхЦБАЛЩMөДөИҙэ•rйgЛщҪMіЙ���ЎЈ ҫНКЗХf�Ј¬№ӨҸS95%өД•rйg���Ј¬¶јКЗФЪҝХЮDЎӘЎӘЯ@КЗТ»·NУ|Дҝу@РДөД№ӨҸSҝХРД»Ҝ���ЎЈ АэИзҢҰТ»ӮҖҝН‘фГҝМмРиЗу400ӮҖ®aЖ·өДЙъ®aБчіМЯMРР·ЦОцЈ¬®aЖ·ҪӣЯ^ҷCРөјУ№Ө20ГлЈ¬СbЕд40ГләНҷzтһ°ьСb20Гл���Ј¬Т»№ІИэӮҖБчіМ�Ј¬бҳҢҰГҝТ»ӮҖ®aЖ·ҒнХf��Ј¬ХжХэұ»ФцЦөөД•rйgЦ»УР¶М¶МөД80Гл���Ј¬ө«КЗУЙУЪҙуБҝөДЦРйgФЪЦЖЖ·әНҺмҙжөДФӯІДБПј°іЙЖ·өДҙжФЪ���Ј¬јУФЪТ»ЖрУР4000ӮҖ®aЖ··ЦІјФЪХыӮҖЙъ®aҫҖЙПЈ¬Я@ҫН•юҢ§ЦВФЪЙъ®aБчіМЦРөИҙэөД•rйgөДҝӮәНТӘ10Мм�Ј¬ТІҫНКЗХfЈ¬Из№ыУРТ»ӮҖБгјюөДФӯІДБПФЪЯ@ӮҖ•rәтЯMИл№ӨҸSөДФ’����Ј¬ДЗГҙТӘөИөҪ10МмЦ®әу���Ј¬ІЕДЬұ»ЛНөҪҝН‘фөДКЦЦР�����Ј¬И»¶шФЪЯ@10МмөДөИҙэЯ^іМЦР�Ј¬Я@ӮҖБгјюХжХэұ»ФцЦөөД•rйgЦ»УР¶М¶МөД80Гл����Ј¬ЖдЛыөД•rйg����Ј¬¶јКЗФЪҹoЦ^өДөИҙэЎЈ

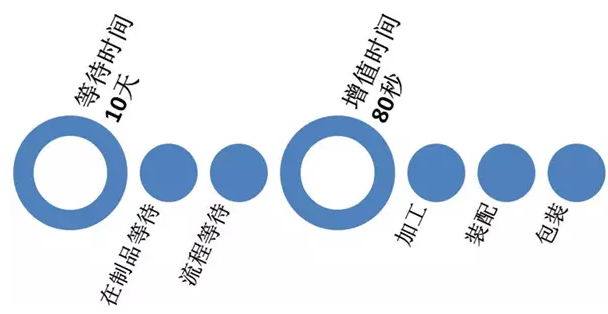

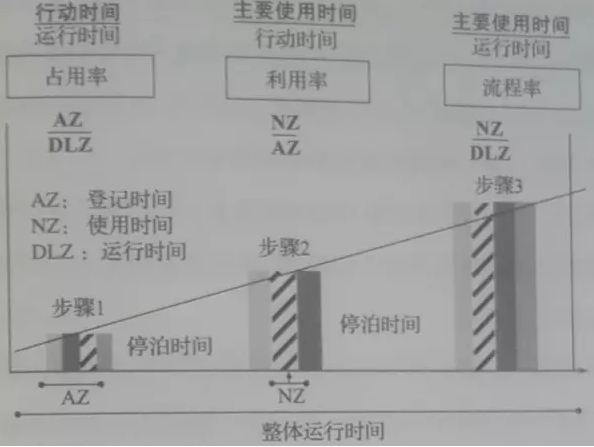

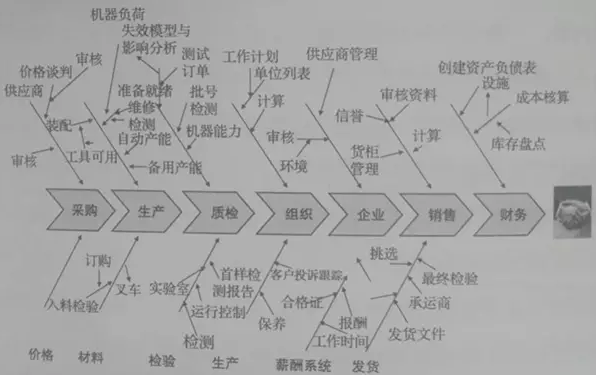

ҲD2 Йъ®aР§ВК Йъ®aР§ВК�����Ј¬ИЎӣQУЪБчіМжңөДҸНлsіМ¶И�ЎўҪ»ҪУьcөД”ө(shЁҙ)БҝЈ¬ТФј°ҶОӮҖБчіМөДІ»Н¬оҗРН�����ЎЈөНБчіМПыәДөДЩYФҙ ЈЁҹoУӢ„қөДөИҙэәННЈІҙ•rйgөИЈ©ТӘЯhЯhҙуУЪЙъ®aР§ВКЛщПыәДөДЩYФҙ�����ЎЈ ФЪЙъ®aҫҖЙП��Ј¬ёьЦШТӘөДКЗБчіМөДҪ»ҪУьcәНФЪҫҖҺмҙжьc�Ј¬Я@ІЕКЗНМҮ§•rйgөДәЪ¶ҙЎЈ ЙПКц·ЦОцН¬ҳУҝЙТФҝҙіц����Ј¬ҶОјғёьРВҷCЖчФOӮд���Ј¬ҢҰЙъ®aР§ВКөДёДЙЖөДР§№ыКЗОўәхЖдОўөДЈ¬И«ІҝёДөфТІЦ»УР80Гл�Ј»Ц»УР°СБчіМЦРөДөИҙэөДФЪЦЖЖ·өД”ө(shЁҙ)БҝңpЙЩЈ¬ІЕҝЙТФҙу·щ¶ИөДҝs¶МХыӮҖЙъ®aҫҖөД®aіц•rйg���Ј¬МбёЯХыӮҖЙъ®aҫҖөДҝӮуwР§ВК��ЎЈұИИзХfЈәНЁЯ^јјРgёДФм����Ј¬°СЙъ®aҫҖЙПІ»Н¬өДБчіМЯBҪУФЪТ»Жр��Ј¬ҢҚ¬F(xiЁӨn)ҶОјюБчөДБчЛ®ҫҖЙъ®a���Ј¬Н¬•r°СЙъ®aөДЕъБҝңpЙЩөҪФӯҒнөД20%�����Ј¬ДЗГҙЈ¬ХыӮҖЙъ®aҫҖөД®aіц•rйgБўјҙҫНңpЙЩөҪЦ»УР2МмЧуУТ���Ј¬ПлұИФӯҒнөД10Мм�����Ј¬ёДЙЖБЛ80%�ЎЈ

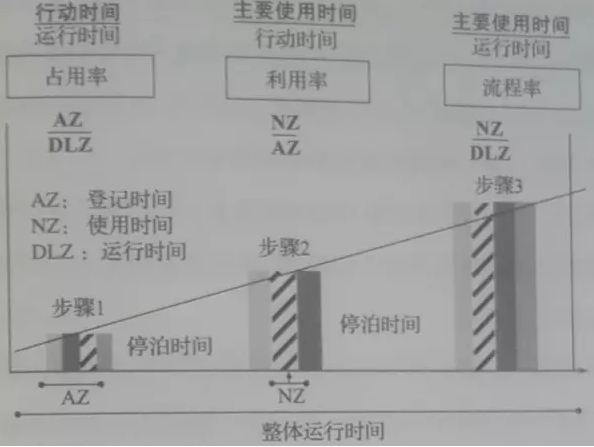

ҲD3 ёч·NБчіМөДёЙ”_ Йъ®aҫҖЙПөДАЛЩMҝЙТФНЁЯ^ғrЦөБчіМҲD·ЦОц·ЗіЈЦұУ^өДҝҙіцҒнЈ¬ө«КЗИз№ыХҫөҪХыӮҖ№ӨҸS№ЬАнЯ\ IөДҪЗ¶ИИҘҝҙ����Ј¬Йъ®aУЦЦ»І»Я^КЗХыӮҖ№ӨҸS№ЬАнЯ\ IЦРөДТ»ӮҖӯh(huЁўn)№қ(jiЁҰ)Ј¬°СғrЦөБчіМҲD·ЦОційПу·ЕҙуҒн·ЦОцХыӮҖ№ӨҸSөДЯ\ I№ЬАн����Ј¬ОТӮғҝЙТФөГөҪТ»ӮҖИзҲD3ЛщКҫөДжң оөД№ЬАнЯ\ IБчіМҲDЎЈҸДЯ@ӮҖҲDЦРҝЙТФҝҙіц���Ј¬ҙуБҝөДҹo·ЁңКҙ_УӢЛг•rйgөД№ЬАн»о„УідівЖдЦР�Ј¬ёч·NУ°н‘ТтЛШКЗ”ө(shЁҙ)І»„Щ”ө(shЁҙ)�Ј¬Йъ®aЯ@ӮҖОЁТ»ХжХэФцЦөөДӯh(huЁўn)№қ(jiЁҰ)п@өГәБІ»ЖрСЫЈ¬ҙуБҝйgҪУ№ЬАнБчіМ»о„У®aЙъөД”ө(shЁҙ)“ю(jЁҙ)өДНфСуҙуәЈ���Ј¬АпГжідівЦшёч·NоҗРНөДАЛЩM�����Ј¬НМҮ§БЛҢҡЩFөД•rйg�Ј¬әДУГБЛҙуБҝөДЩYФҙЎЈЯ@ӮҖ•rәтҫН•ю°l(fЁЎ)¬F(xiЁӨn)�Ј¬Йъ®aөДёДЙЖЧғөГИзҙЛҹoЧгЭpЦШЈ¬ТтһйЛьЦ»КЗЯ@ӮҖжң—lАпөДТ»ӯh(huЁўn)����Ј¬¶шГҝТ»ӮҖӯh(huЁўn)№қ(jiЁҰ)Ц®йgөДөИҙэЈ¬¶јҝЙТФЭp¶шТЧЕeөД°СЙъ®aёДЙЖҺ§ҒнөДР§ВКМбёЯЭpЛЙНМҮ§���ЎЈұИИзХf��Ј¬Йъ®aҫҖНЁЯ^ёДЙЖ����Ј¬ңpЙЩБЛИэМмөД®aіц•rйg���Ј¬ө«КЗҝН‘ф°l(fЁЎ)ҒнөДУҶҶОУЙУЪФЪёчӮҖВҡДЬІҝйTйgөДөИҙэ���Ј¬Ң§ЦВТ»ӮҖРЗЖЪІЕДЬёьРВТ»ҙОЈ¬ЛщТФ�Ј¬ҢҰУЪҝН‘фҒнХfЈ¬Йъ®aЯ@ИэМмөДёДЙЖ���Ј¬НкИ«ёРУXІ»өҪ��ЎЈ¶шЯ@Р©ФЪІ»Н¬№ЬАнБчіМЦ®йgөИҙэөД•rйg����Ј¬ҫЯуwөДРЎ•r”ө(shЁҙ)»тХЯМм”ө(shЁҙ)��Ј¬ТІКЗ”ө(shЁҙ)“ю(jЁҙ)����Ј¬…sТІҝӮКЗұ»ИЛӮғЛщәцТ•Ј¬ТтһйёщұҫҫНӣ]УРИҘУӢЛг���Ј¬®”И»КЗҙжФЪ…sҝҙІ»ТҠ�����Ј¬ө«КЗ»щҢУөДҶT№ӨӮғ…sГҝМм¶јұ»Я@Р©”ө(shЁҙ)“ю(jЁҙ)°ьҮъЦш��ЎЈ Я@ТІКЗҝЙТФБҝ»ҜАЛЩMөД”ө(shЁҙ)“ю(jЁҙ)�����Ј¬Н¬ҳУКЗҫ«Тж”ө(shЁҙ)“ю(jЁҙ)�����ЎЈ №ӨЛД100РgХZ¶ЁБx ҫ«Тж”ө(shЁҙ)“ю(jЁҙ)КЗТ»·NәвБҝЙъ®aБчіМөД•rйg”ө(shЁҙ)“ю(jЁҙ)�����Ј¬КЗГжПтТ»ҫҖІЩЧч№ӨИЛөД”ө(shЁҙ)“ю(jЁҙ)У^�����ЎЈЕc№ӨҳI(yЁЁ)ҙу”ө(shЁҙ)“ю(jЁҙ)ПаҢҰ����Ј¬ЛьІ»КЗҸД”ө(shЁҙ)“ю(jЁҙ)ЦРИҘНЪҫтғrЦөЈ¬¶шКЗҸДБчіМғrЦөҒн·ЦОцТ»КЦөД”ө(shЁҙ)“ю(jЁҙ)әОТФ®aЙъ�ЎЈЛьһйІЩЧч№ӨИЛ¶шҙжФЪЈ¬·ҙУіБЛЙъ®aЦРУ|КЦҝЙј°өДБчіМҪУҝЪөДғrЦө�����ЎЈ ӮчҪy(tЁҜng)өД№ЬАн¶јКЗТФ№ҰДЬһйҢ§ПтөД�����Ј¬І»ғHғHКЗ°СЙъ®aҫҖЙПН¬ҳУ№ҰДЬөГҷCЖч”[·ЕФЪТ»ЖрЯMРРЙъ®a�Ј¬Па‘ӘөДёчӮҖ№ЬАнІҝйTТІКЗТАХХВҡДЬЯMРРФOБўТФј°°ІЕЕ№ӨЧч����Ј¬ИЛһйөДФміЙБЛБчіМЕcБчіМЦ®йgөДёфлxј°өИҙэ����ЎЈұИИзХf�Ј¬ҳI(yЁЁ)„ХҶT°СРиЗуҲуёжҪoҳI(yЁЁ)„ХҪӣАнЈ¬ҳI(yЁЁ)„ХҪӣАнҢҸәЛј°ЕъңКәуФЩ»ШөҪҳI(yЁЁ)„ХҶTКЦЦР��Ј¬И»әуҳI(yЁЁ)„ХІҝйTөДОДҶTФЩ…RҝӮЛщУРөДҪӣЯ^әЛңКөДҳI(yЁЁ)„ХРиЗуӮчЯfҪoЙъ®aУӢ„қөДОДҶT��Ј¬Йъ®aУӢ„қөДОДҶTФЩҢУҢУЙПҲуПВӮчөДХЫтvЖрҒн�����Ј¬ҝҙЖрҒнИЛИЛ¶јГҰВөөДІ»ҝЙй_Ҫ»���ЎЈ ЖдҢҚёщұҫФЪУЪ№ҰДЬҢ§Пт№ЬАнөДМмИ»өДИұьc����Ј¬ҪMҝ—Ц®йgөДёфйuФміЙҙуБҝөИҙэ�����ЎЈ бҳҢҰЯ@ҳУөДЗйӣrЈ¬ФЪҫ«ТжЛјПлАпГжУРТ»ӮҖФӯ„t�����Ј¬ҪРЧцТФБчіМһйҢ§ПтөДІјҫЦ���Ј¬І»ғHғHЯmУГУЪФЪЙъ®aҫҖЙП�Ј¬ТАХХ®aЖ·Йъ®aҪӣЯ^өДёчӮҖБчіМөДРиЗуЯMРРФOӮдәНЙъ®aИЛҶTөДІјҫЦ���Ј¬Я@ӮҖЛјПлН¬ҳУЯmУГУЪҙтНЁёчӮҖВҡДЬ№ЬАнІҝйTЦ®йgөДҪMҝ—ёфДӨ��Ј¬НЁЯ^ТФБчіМһйҢ§ПтөД·Ҫ·ЁЛщ“нУРөДғһ(yЁӯu)„Э����Ј¬ҝЙТФіЦАm(xЁҙ)Х{ҝШёчӮҖҶОӘҡБчіМЦ®йgөДЯBҪУ��ЎЈҸД¶шПыіэөИҙэ�����Ј¬МбёЯР§ВК����ЎЈ °l(fЁЎ)¬F(xiЁӨn)АЛЩM����ЎўПыіэАЛЩMКЗҫ«Тж№ЬАнөДМмВҡ�Ј¬¶шЯ@Р©”ө(shЁҙ)“ю(jЁҙ)¶јКЗҙъұнЦшТ»ӮҖӮҖҫЯуwхrГчөДАЛЩMөД”ө(shЁҙ)“ю(jЁҙ)Ј¬¶јКЗҫ«ТжРиТӘөД”ө(shЁҙ)“ю(jЁҙ)����Ј¬Я@¶јКЗҝЙТФБҝ»ҜАЛЩMөДҫ«Тж”ө(shЁҙ)“ю(jЁҙ)�ЎЈ ЧҢ”ө(shЁҙ)“ю(jЁҙ)һйТ»ҫҖ№ӨИЛ·ю„Х ШSМпөДҫ«Тж№ЬАнҺ§ҒнөДҫЮҙуіЙ№ҰёжФVОТӮғЈ¬ЖуҳI(yЁЁ)өДёӮ ҺБҰІ»ғHғHКЗНЁЯ^ЧоРВөДјјРgҒн„“(chuЁӨng)ФмөД�����Ј¬ҷCРөФOӮдТСҪӣҹo·Ё„“(chuЁӨng)Фмо~НвөДғrЦө����Ј¬¶шКЗТӘНЁЯ^БчіМҒн„“(chuЁӨng)ФмғrЦөЎЈ¶шБчіМ���Ј¬ҫНПсЬӣјюТ»ҳУ�����Ј¬КЗҝЙ”UХ№өД�����Ј¬јҙҹoРиё¶іцПа‘ӘұИАэөДо~НвіЙұҫ��Ј¬ҫНҝЙТФ°l(fЁЎ)Х№��Ј¬¶шЗТ®aЙъНкИ«І»Н¬өДУҜАыР§‘Ә��Ј¬ПыіэөфАЛЩM���Ј¬ҫНКЗЩҚеX��ЎЈ ОҙҒнөДҪӣқъР§Тж��Ј¬І»ғHғHКЗУЙҷCЖчөДДЬБҰӣQ¶ЁөД��Ј¬ТІКЗУЙБчіМЦРҷCЖчҪУҝЪөДДЬБҰӣQ¶ЁөД��ЎЈДЁЖҪБчіМөДҝpП¶�����Ј¬¶ВЧЎБчК§өДҪреXФЪҫ«ТжЛјПлөДЦёҢ§Ц®ПВ�����Ј¬НЁЯ^ҢҰ№ӨҳI(yЁЁ)№ЬАнөД”ө(shЁҙ)“ю(jЁҙ)ЯMРР·ЦОц����Ј¬ЯM¶шёДЙЖЎЈ И»¶ш��Ј¬БчіМөДҝЙңyРФ���Ј¬әНңyБҝ”ө(shЁҙ)“ю(jЁҙ)·ҪГжөД№«й_РФ�Ј¬Я@КЗҢҚлHІЩЧчЦРЧоҙуөДИхьc��ЎЈ Из№ыІ»ИҘХJЧRЛь�����Ј¬ДЗҫНІ»ДЬ°l(fЁЎ)¬F(xiЁӨn)Ль��Ј» Из№ыІ»ДЬ°l(fЁЎ)¬F(xiЁӨn)Ль�Ј¬ДЗҫНІ»•юңyБҝЛь�Ј» Из№ыӣ]УРңyБҝЛьЈ¬ДЗҫНІ»ДЬ№ЬАнЛь�����Ј» Из№ыӣ]УР№ЬАнЛьЈ¬ДЗҫНІ»ДЬёДЙЖЛь�Ј» Из№ыӣ]УРёДЙЖЛьЈ¬БчК§ҪреX°Ч»Ё»Ё�����ЎЈ ТтҙЛ�Ј¬І»ФЩУГҝҙІ»ТҠөД”ө(shЁҙ)“ю(jЁҙ)Ј¬ИздNКЫАықҷ»тХЯіЙұҫ…ў”ө(shЁҙ)…sҙ_¶ЁТ»ӮҖЖуҳI(yЁЁ)өДғrЦө�����ЎЈ¶шКЗУГҝҙөГТҠҝЙТФңyБҝөД…ў”ө(shЁҙ)����Ј¬ИзЯ\РР•rйgЎўөИҙэ•rйg����ЎўНЈІҙ•rйgөИЈ¬Я@Р©”ө(shЁҙ)“ю(jЁҙ)���Ј¬КЗГҝТ»ӮҖЖуҳI(yЁЁ)ҶT№ӨөДШҹИОЎӘЎӘЯ@ІЕКЗХжХэөД”ө(shЁҙ)“ю(jЁҙ)����Ј¬әНҫЯУРҢҚлHөДҪӣқъР§ТжЎЈ°ьАЁөЗУӣ•rйgЈЁңКӮд•rйg�����Ј¬ТІҫНКЗУҶҶОұ»ҙ_¶Ё����Ј¬өҪПа‘Ә№ӨҫЯұ»Йъ®aЛщоA¶ЁИзРЮАн•rйgЎўІрР¶ҷCЖчөИЈ©����ЎўНЈІҙ•rйgЈЁЙъ®a•rйgЦ®йgөИҙэөД•rйgЈ©ЎўҷCЖчХјУГ•rйgәНХыӮҖЯ\РР•rйg�����ЎЈ

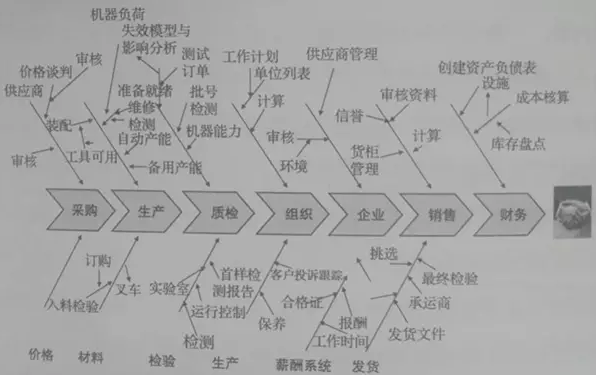

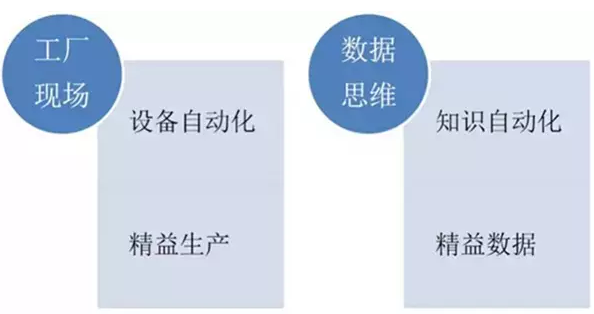

ҲD4 өВҮшVDMAҳЛңКөД•rйg·ЦОц Т»ҫҖҶT№ӨҝҙөДТҠ”ө(shЁҙ)“ю(jЁҙ)әН•rйg�����Ј¬ІЕКЗҫ«Тж”ө(shЁҙ)“ю(jЁҙ)У^���ЎЈЯ@ТвО¶Цш�Ј¬ҫ«Тж”ө(shЁҙ)“ю(jЁҙ)�����Ј¬КЧПИКЗһйТ»ҫҖІЩЧч№Ө·ю„ХөД�ЎЈ АЛЩMРЎ”ө(shЁҙ)“ю(jЁҙ)Ј¬НМКЙҙу”ө(shЁҙ)“ю(jЁҙ) №ӨҳI(yЁЁ)ҙу”ө(shЁҙ)“ю(jЁҙ)ФЪСРҫҝ”ө(shЁҙ)“ю(jЁҙ)ИзәО®aЙъғrЦө�Ј¬¶шҫ«Тж”ө(shЁҙ)“ю(jЁҙ)Ј¬„tКЗСРҫҝИзәО®aЙъУРУГөД”ө(shЁҙ)“ю(jЁҙ)��Ј¬ЛьКЗИЪИлФЪ№ӨҳI(yЁЁ)°l(fЁЎ)Х№өДГҝТ»ӮҖлA¶ОЦ®ЦРөДҢҰ”ө(shЁҙ)“ю(jЁҙ)өДСРҫҝ·Ҫ·Ё����Ј¬НЁЯ^ҫ«Тж”ө(shЁҙ)“ю(jЁҙ)өД№ЬАнЛјПлЈ¬ҝЙТФҫ«ңК®aЙъУРғrЦөөД”ө(shЁҙ)“ю(jЁҙ)әНңКҙ_Яx“сРиТӘІЙјҜөД”ө(shЁҙ)“ю(jЁҙ)���ЎЈ ҫНФOӮдөДР§ВК¶шСФ�Ј¬ЦЖФмРиТӘФOӮдЧФ„У»Ҝ�Ј» ҫНЩYФҙөДАЛЩM¶шСФЈ¬ЦЖФмРиТӘҫ«ТжЙъ®aУ^����Ј» ҫН”ө(shЁҙ)“ю(jЁҙ)өДНЪҫтР§ВК¶шСФЈ¬ЦЖФмРиТӘЦӘЧRЧФ„У»Ҝ����Ј» ҫНБчіМөДғrЦөАЛЩM¶шСФ��Ј¬ЦЖФмРиТӘҫ«Тж”ө(shЁҙ)“ю(jЁҙ)У^��ЎЈ

ҲD5 ҫ«Тж”ө(shЁҙ)“ю(jЁҙ)КЗТ»·N¬F(xiЁӨn)Ҳц”ө(shЁҙ)“ю(jЁҙ)ЛјҫS Ц»УРҪЁБўғrЦөБчіМөДРЎ”ө(shЁҙ)“ю(jЁҙ)У^��Ј¬№ӨҳI(yЁЁ)ҙу”ө(shЁҙ)“ю(jЁҙ)өДғrЦөІЕДЬХжХэ°l(fЁЎ)“]��ЎЈ·с„tЦ»КЗҫүДҫЗуф~���Ј¬ҙу”ө(shЁҙ)“ю(jЁҙ)өДғrЦөҢўСНӣ]ФЪҙуБҝҹoУГЎўҹoР§өД”ө(shЁҙ)ЧЦәЈСуЦР��ЎЈ№ӨҳI(yЁЁ)ҙу”ө(shЁҙ)“ю(jЁҙ)ҢҰЦРҮшЦЖФм¶шСФ����Ј¬ЯҖКЗТ»јюҙуМ–іЯҙзөДТВ·юЎЈГжПтТ»ҫҖ№ӨИЛөДРЎ”ө(shЁҙ)“ю(jЁҙ)����Ј¬ІЕКЗҢҰЦРҮш№ӨҳI(yЁЁ)ЧоһйәПЙнөДғrЦөьc�ЎЈ ЧчХЯәҶҪй НхИәБҰЈ¬І©КАЦРҮшН¶ЩYУРПЮ№«ЛҫҒҶМ«…^(qЁұ)№©‘ӘЙМ°l(fЁЎ)Х№ёЯјүҪӣАн БЦС©Жј����Ј¬ұұҫ©В“(liЁўn)УҚ„УБҰЧЙФғУРПЮ№«Лҫ ҫ«Тж”ө(shЁҙ)“ю(jЁҙ)-Ньөф№ӨҳI(yЁЁ)ҙу”ө(shЁҙ)“ю(jЁҙ)°Й | ШҹИОҫҺЭӢЈәПxЧУ |